Cables de calefacción autorreguladores (SRHC) son compunontes vitales para la protección de congelación en plomería, líneas de proceso y techos. Su capacidad de ajustar automáticamente la salida de calor según la temperatura ambiente los hace eficientes y confiables. Sin embargo, garantizar que funcionen correctamente es crucial para evitar el costoso daño por congelación.

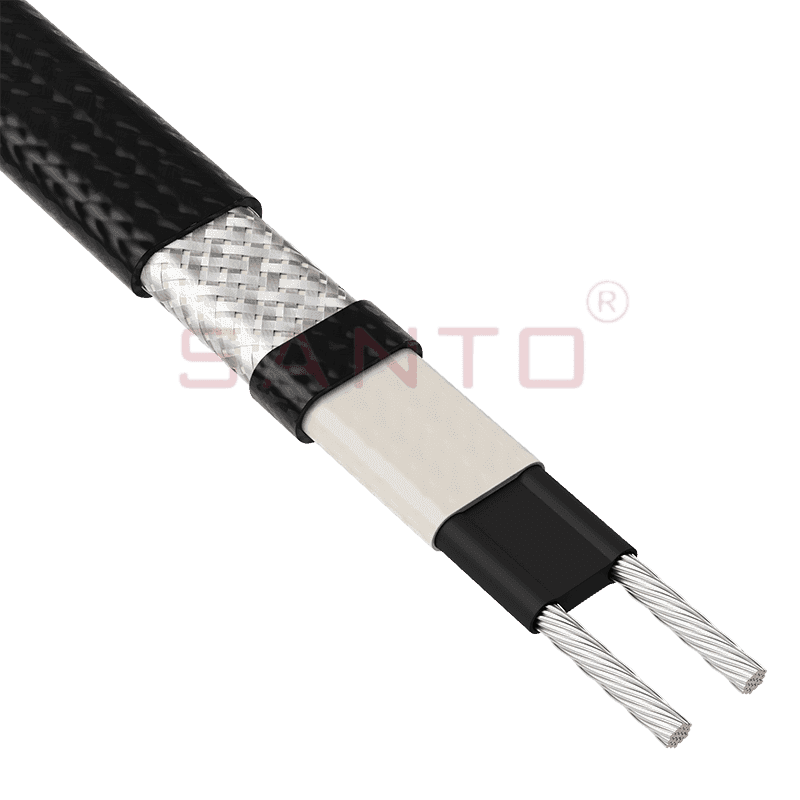

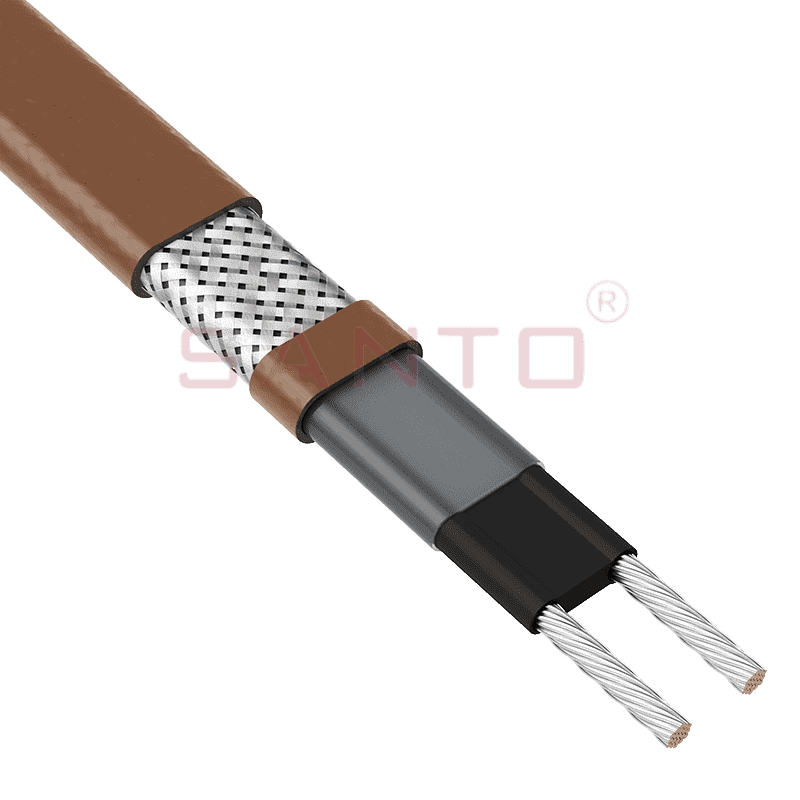

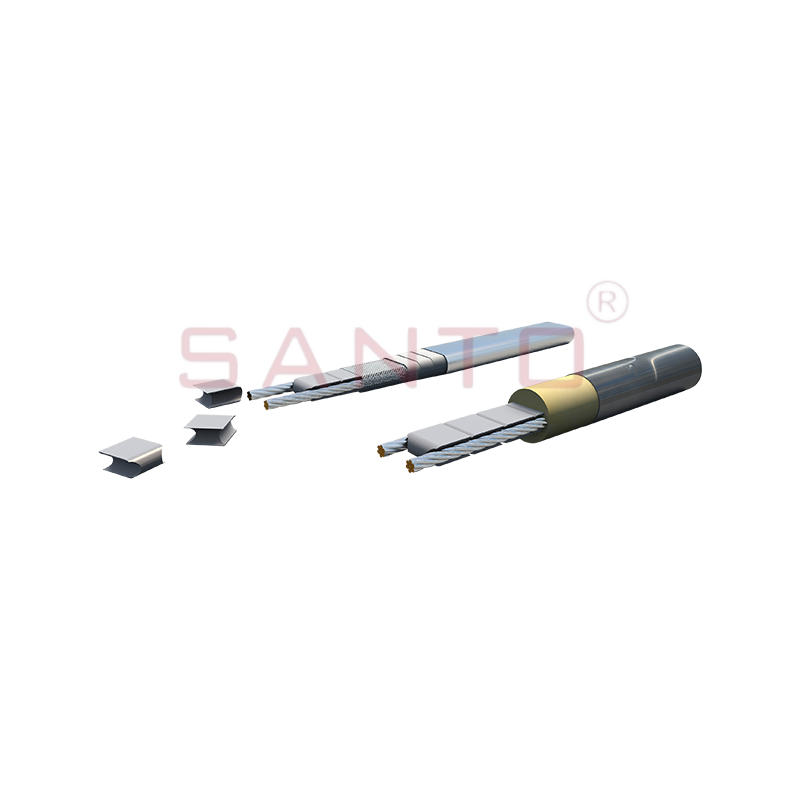

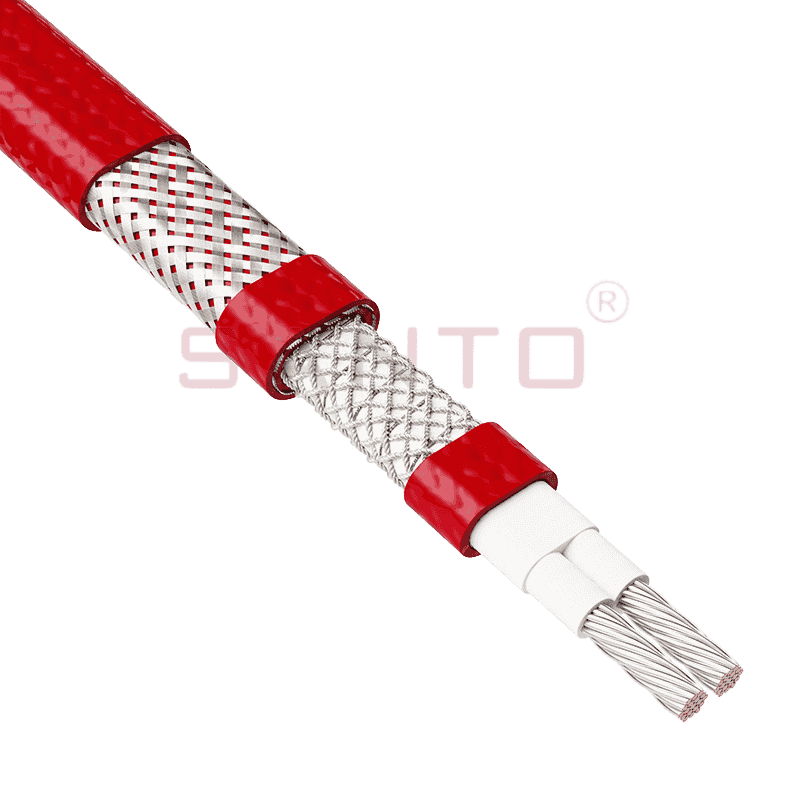

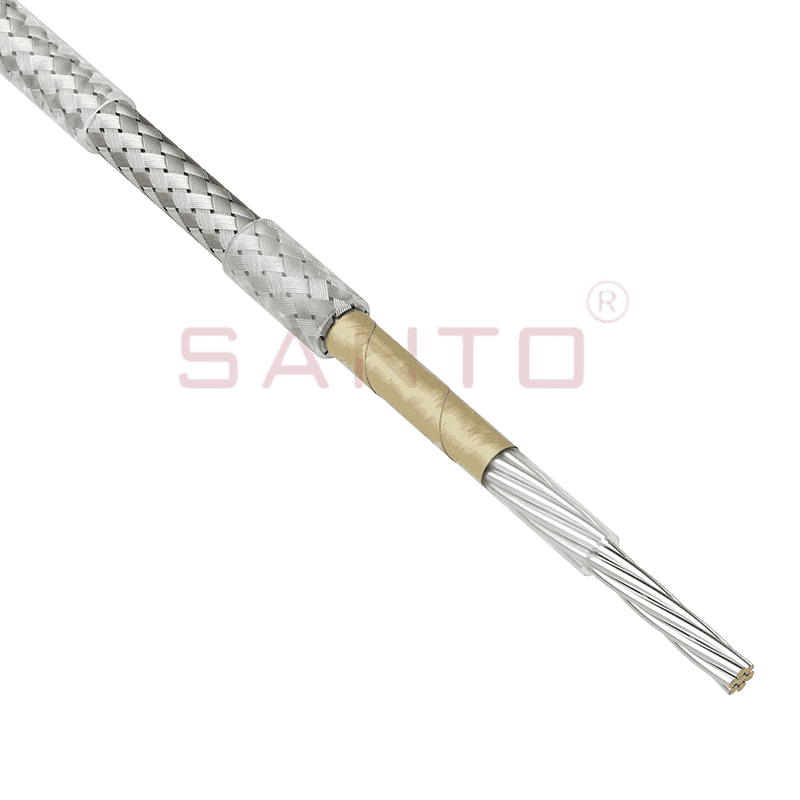

Principio operativo del núcleo (resumen breve): SRHC genera calor a través de un núcleo conductor, típicamente una matriz de polímero cargada con partículas de carbono intercaladas entre los cables del bus. A medida que la temperatura ambiente cae, el polímero se contrae, aumentyo las vías conductoras (disminuyendo la resistencia eléctrica), lo que hace que el cable dibuje más corriente y produzca más calor. Por el contrario, las temperaturas más cálidas hacen que el polímero se expanda, reduciendo la conductividad y la producción de calor. Esta autorregulación inherente es clave para su función y diagnóstico.

Métodos para detectar el estado operativo:

-

Inspección visual (verificación inicial):

- Integridad física: Examine toda la longitud visible para obtener cortes, abrasiones, trituradores, torceduras o daños a la chaqueta externa y la trenza (si está presente). El daño físico severo a menudo conduce al fracaso.

- Puntos de conexión: Inspeccione los kits de conexión de potencia (empalmes, terminaciones finales, ramas T) para obtener signos de sobrecalentamiento (fusión, decoloración), corrosión o entrada de humedad. Asegúrese de que las conexiones sean seguras e impermeabilizadas adecuadamente.

- Controlador/indicadores: Verifique los controladores de alimentación (termostatos, contactores) para ver la configuración correcta y las luces indicadoras (si están equipadas). Confirmar que la energía llega al controlador y al circuito de cable.

- Cumplimiento de la instalación: Verifique que el cable esté correctamente asegurado (no suelto o colgante) y se adhiere a las pautas de espaciamiento/tamaño del fabricante para la tubería o superficie protegida.

-

Verificación eléctrica (requiere herramientas y seguridad):

- PRECAUCIÓN: Siempre desenergice el sistema de cable y siga los procedimientos de bloqueo/etiqueta (LOTO) antes de realizar cualquier Pruebas eléctricas prácticas. Verificar el estado de energía cero.

- Prueba de continuidad (verificación básica):

- Use un conjunto multímetro para resistencia (ohmios).

- Desconecte el cable de la fuente de alimentación.

- Mida la resistencia entre los dos cables del bus en el extremo de conexión de potencia. Importante: No Espere un valor específico de "resistencia" como el cable de potencia constante. La resistencia de SRHC varía enormemente con la temperatura. La clave es garantizar que esté presente la continuidad (la lectura de la resistencia no es "infinito" o "OL" - línea abierta). Una lectura finita indica que el circuito central está intacto.

- Mida la resistencia entre cada cable de bus y la trenza metálica o alambre de tierra (si corresponde). Esto debería leer "Infinito" o "OL", lo que indica que no hay cortocircuito a tierra/trenza.

- Prueba de resistencia a aislamiento (prueba de megger - recomendado):

- Realizado con un megohmímetro (probador de aislamiento).

- Desconecte todos los extremos del circuito de cable.

- Aplicar un voltaje de CC (típicamente 500V o 1000V CC según lo especificado por el fabricante) entre el cables combinados de autobuses y la trenza metálica/alambre de tierra. Medir la resistencia de aislamiento.

- Interpretación: Las lecturas deben ser muy altas (típicamente> 20 megohms en la instalación;> 100 megohms es común para un cable nuevo). Una lectura significativamente debajo de la línea de base inicial del cable o la especificación del fabricante (a menudo <1-5 megohms) indica aislamiento comprometido o entrada de humedad, que requiere investigación/reemplazo. Consulte las especificaciones del fabricante para umbrales aceptables.

- Dibujo de corriente de clima frío (verificación funcional):

- Requisito: La temperatura ambiente debe ser abajo El rango de autorregulación del cable (por ejemplo, por debajo de 40 ° F/5 ° C para un cable de protección de congelación de tubería típico).

- Use un amperímetro de abrazadera capaz de medir la corriente de CA.

- Energice el circuito de cable.

- Cuidadosamente sujetar el amperímetro one de los cables de alimentación que suministran el circuito de cable de calefacción.

- Compare la corriente medida con:

- El disyuntor/clasificación de fusibles (asegúrese de que esté por debajo de la clasificación de viaje).

- La corriente nominal del cable a la temperatura ambiente prevaleciente (que se encuentra en las hojas de datos del fabricante o en la etiqueta de la chaqueta del cable). Espere una lectura razonablemente cerca del valor nominal para la temperatura medida. La corriente significativamente más baja puede indicar daño central o sobrecalentamiento en el punto de conexión. La corriente significativamente más alta podría indicar un cortocircuito o falla a tierra.

- Nota: La corriente es altamente dependiente de la temperatura. Esta prueba es más significativa cuando el ambiente es frío. En condiciones cálidas, la corriente será muy baja.

-

Monitoreo de temperatura (verificación funcional):

- Temperatura de la superficie (toque/sensor): Cuando se energizado and El ambiente es lo suficientemente frío como para activar el calentamiento, sienta la tubería/superficie protegida cerca del cable con cuidado . Debe sentirse claramente más cálido que las tuberías/superficies sin calefacción o el aire ambiente. Para precisión, use un termómetro infrarrojo (pistola IR) o una sonda de contacto de superficie en la tubería/superficie adyacente al cable. Compare la lectura con la temperatura ambiente; Un diferencial significativo confirma la generación de calor.

- Imágenes térmicas (avanzada): Una cámara infrarroja (IR) proporciona la evaluación visual más completa. Cuando el cable se energiza en condiciones de frío, una imagen térmica mostrará claramente:

- Perfil de calor constante a lo largo de la ejecución del cable.

- Ausencia de puntos fríos (que indican daños potenciales o mal contacto).

- Ausencia de puntos calientes localizados (que indican daños, superposición o problemas de terminación).

- Confirmación de que el calor se transfiere efectivamente a la tubería/superficie.

-

Mantenimiento regular y cheques profesionales:

- Línea de base del documento: Registre las lecturas iniciales de los megger y realice controles periódicos (por ejemplo, anualmente antes del invierno) para rastrear la degradación de la resistencia al aislamiento.

- Verificación del termostato: Pruebe regularmente termostatos/controladores para una activación adecuada utilizando una fuente de frío conocida o procedimiento de prueba del fabricante.

- Evaluación profesional: Para sistemas complejos, problemas persistentes, o si se sospecha daños centrales internos (por ejemplo, continuidad buena pero sin calor), consulte a un electricista calificado o el soporte técnico del fabricante del cable. Poseen equipos y experiencia especializados.

La verificación del estado operativo de los cables de calefacción autorreguladores requiere un enfoque sistemático que combine la inspección visual, las pruebas eléctricas y el monitoreo de la temperatura. Mientras que una prueba de continuidad simple confirma la integridad del circuito, las pruebas de resistencia al aislamiento (MEGGER) es el indicador eléctrico más crítico de la salud del cable. La medición de la corriente de clima frío y las verificaciones de temperatura confirman la salida de calor funcional. Mantenimiento regular y evaluaciones profesionales aseguran una confiabilidad a largo plazo. Siempre priorice la seguridad, la desenergización antes de las pruebas y consulte la documentación de instalación y mantenimiento del fabricante específico. VERIFICACIÓN PROACTIVA ACUERDA SUS ACTIVOS CONTRA LAS CONSECCIONES POTENCIALES DEL DAÑO FLEAR.

idioma

idioma